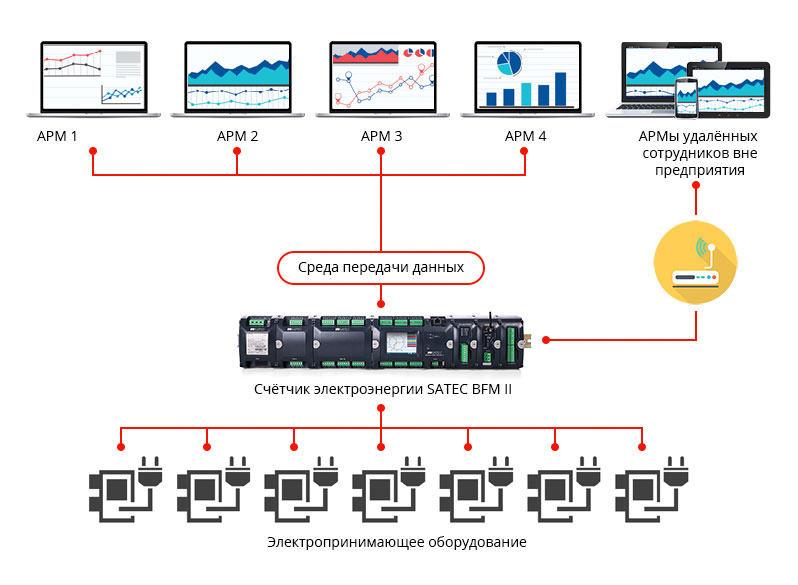

На нижнем уровне каждое присоединение подключается

к прибору SATEC BFM II.

Для этого достаточно без отключений, отсоединений и остановок производства набросить на силовые кабели разъёмные трансформаторы тока и завести их на прибор

Далее, по любому из удобных каналов связи (GSM, Ethernet ...) данные заводятся в программный комплекс.

Программа может быть развёрнута как на Вашем, так и на стороннем сервере. Как в рамках локальной сети, так и с доступом через Интернет.

Получайте данные по нагрузкам

и контролируйте энергохозяйство прямо сейчас...

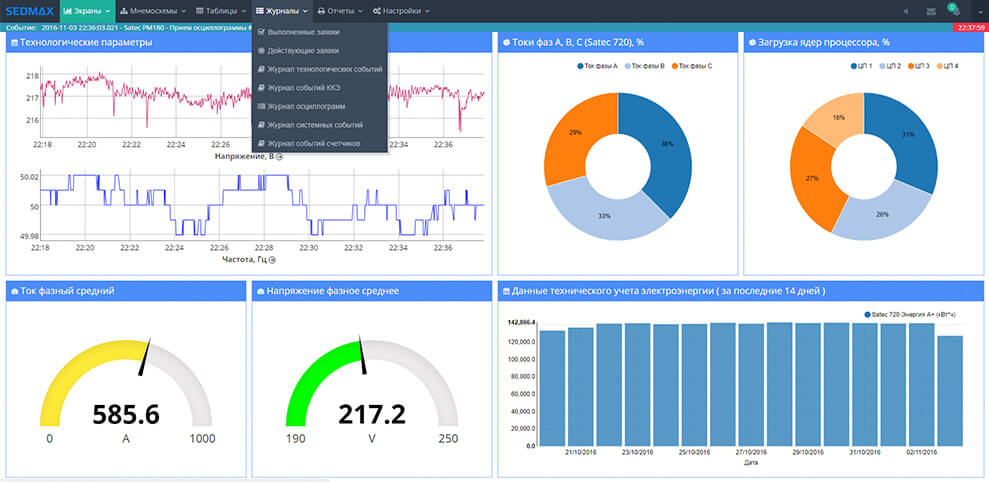

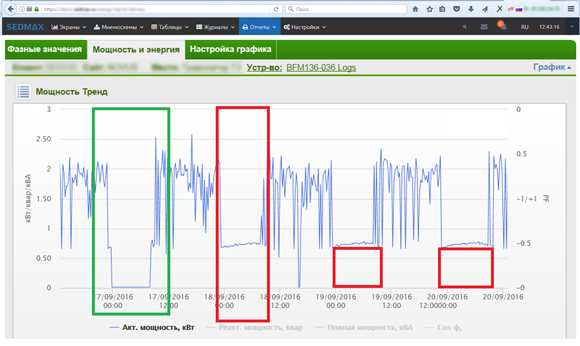

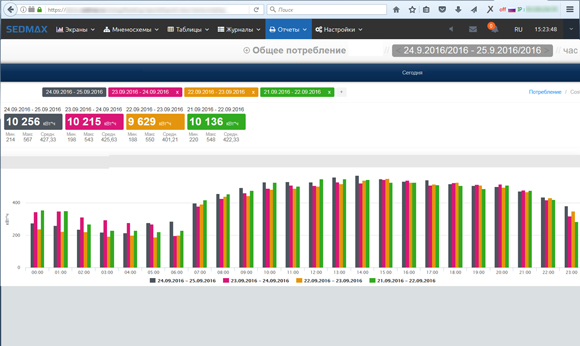

Благодаря модульной архитектуре SEDMAX легко настраивается именно под Ваши задачи. Вы не тратитесь на ненужные опции, но при этом всегда есть возможность настроить/добавить интересующие показатели

SEDMAX объединяет однотипные объекты под одно управление, тем самым сокращая затраты на учёт и контроль

SEDMAX сокращает зависимость бизнеса от фактора человеческих ошибок и предоставляет комплексный и точный отчёт

Анализ КПД отдельного производственного участка и своевременное принятие оптимального экономического решения

Стабильная работа

программной части

и всех приложений

Подобранная под Ваши

задачи конфигурация

системы

Бесплатные обновления ПО

и круглосуточная техническая

поддержка

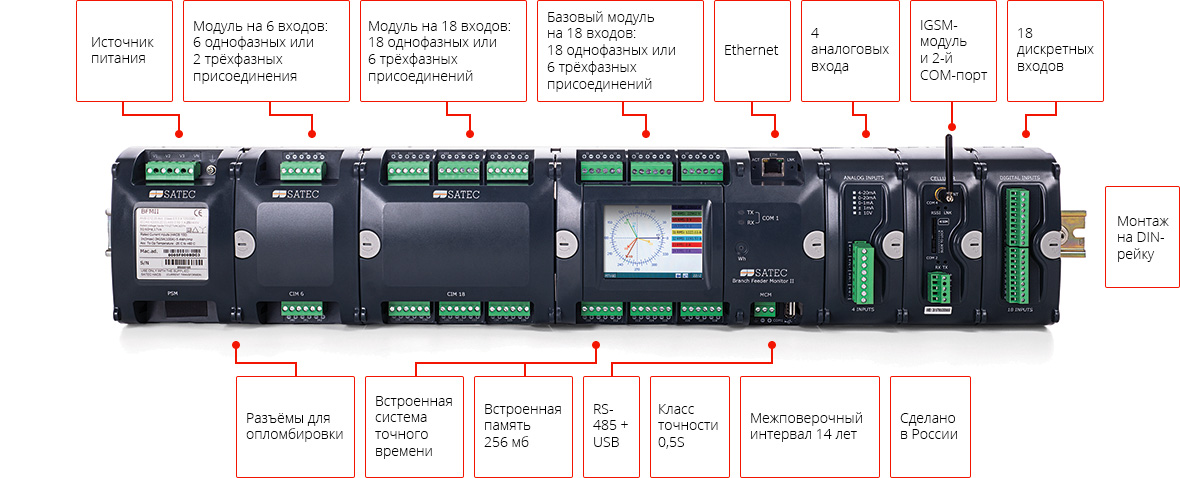

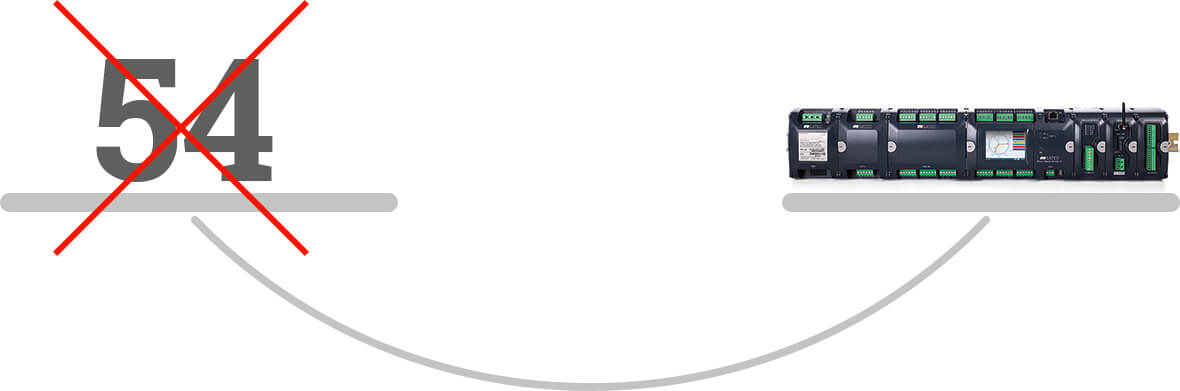

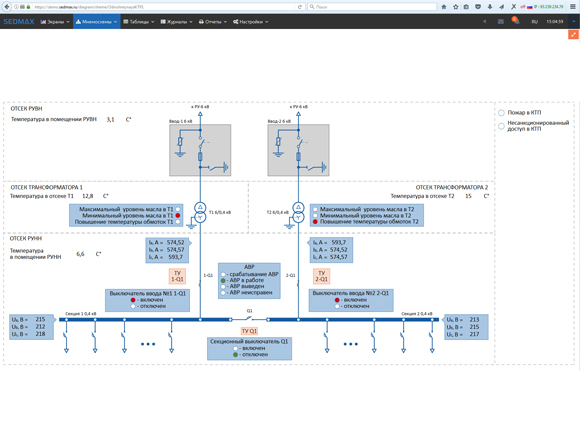

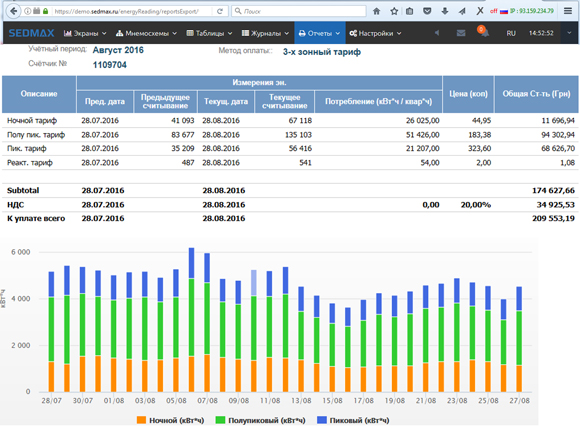

Задача: организовать учёт электроэнергии по каждому присоединению чтобы локализовать технические потери, простой работы оборудования и т.п.

Благодаря применению многоканальных счётчиков электроэнергии SATEC BFM получилось свести баланс электроэнергии по всему предприятию. Персонал фабрики обеспечен своевременной информацией по энергопотреблению на каждом отдельном технологическом участке и всего предприятия в целом. Главный инженер получает данные для анализа расхода электроэнергии, а также осциллограммы, анализ качества и другие параметры электрической сети.

Благодаря предложенному решению значительно сократился период обновления информации на диспетчерских АРМах – с 60 секунд до 0,5 секунд, увеличилась точность измерений потребляемой/отпускаемой электроэнергии (0,2 S против 0,5) и сокращены издержки на поддержку системы и ремонтно-профилактические работы – на 2,5–3,5 млн. рублей в год.

В целом, повышение точности учёта потребляемой электроэнергии, повышение эффективности рационального использования электроэнергии подразделениями ОАО «Северсталь», а также выход на оптовый рынок позволили сократить расходы на электроэнергию на 250–270 млн. руб. в год.

Комплексная система учёта и контроля позволила снизить затраты на электроэнергию, получать оперативные данные для расчётов технико-экономических показателей, составления балансов электроэнергии и мощности, повысить производительность труда за счёт автоматизации технологических процессов. Кроме того, были снижены непроизводственные затраты и потери электроэнергии.

В настоящее время можно констатировать, что внедрение системы учёта на ОАО «Уфаоргсинтез» позволило снизить расходы не менее, чем на 20 млн руб. в год.

лет опыта работы

выполненных

проектов

уникальных решений

для России, Грузии

и стран СНГ

проектировщиков,

программистов,

наладчиков,

метрологов

C инженерами можно связаться по указанным добавочным номерам из городов: